2026 Muallif: Howard Calhoun | calhoun@techconfronts.com. Oxirgi o'zgartirilgan: 2025-06-01 07:15:38

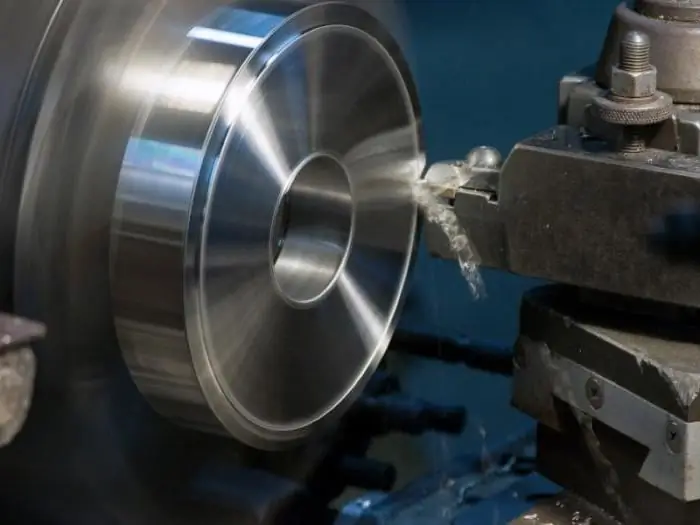

Kesish shartlarini hisoblash har qanday qismni ishlab chiqarishdagi eng muhim qadamdir. Bu mantiqiy bo'lishi juda muhimdir. Buning sababi shundaki, turli xil mexanik operatsiyalar uchun kesish tezligini, mil tezligini, besleme tezligini, shuningdek, olinadigan qatlamning qalinligini alohida tanlash kerak. Ratsional rejim - ishlab chiqarish xarajatlari minimal bo'lib, natijada olingan mahsulot sifati imkon qadar aniq bo'ladi.

Asosiy hisoblash tamoyillari

Kerakli oʻlcham va aniqlik sinfiga ega boʻlgan detalni ishlab chiqarish uchun birinchi navbatda uning chizmasi bajariladi va marshrutlash texnologiyasi boʻyaladi. Bundan tashqari, to'g'ri ish qismini (zarb qilish, shtamplash, prokat) va mahsulot tayyorlanadigan kerakli materialni tanlash juda muhimdir. Kesish vositasini tanlash ham juda muhim vazifadir. Har bir operatsiya uchunkerakli asbob tanlanadi (to'sar, kesuvchi, burg'ulash, tirgak).

Bundan tashqari, marshrut texnologiyasida yozilgan har bir element uchun, hatto bir xil ish yuzasiga qo'llanilsa ham, alohida jarayon amalga oshiriladi. Masalan, siz D \u003d 80 mm teshik qilishingiz va P \u003d 2 mm qadam bilan ichki metrik ipni kesib olishingiz kerak. Har bir operatsiya uchun siz kesish chuqurligi, kesish tezligi, aylanishlar soni kabi qiymatlarni alohida tanlashingiz va qo'shimcha ravishda kesish asbobini tanlashingiz kerak.

Talab qilinadigan sirt sifati

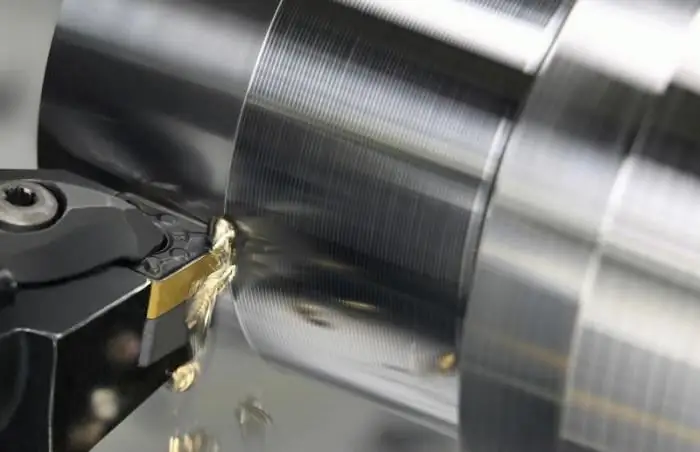

Shuningdek, ishlov berish turini (pardozlash, qo'pol ishlov berish va yarim ishlov berish) hisobga olish kerak, chunki hisob-kitoblarda koeffitsientlarni tanlash ushbu parametrlarga bog'liq. Qoidaga ko'ra, qo'pol ishlov berish paytida kesish tezligi tugatish vaqtidan ancha yuqori. Bu quyidagicha tushuntiriladi: ishlov beriladigan sirt sifati qanchalik yaxshi bo'lsa, uning tezligi past bo'lishi kerak. Qizig'i shundaki, titan qotishmalarini burishda pürüzlülük qiymati yuqori tezlikda oshadi, chunki ishlov berish zonasida kuchli tebranishlar sodir bo'ladi, lekin u Ra va Rz parametrlariga umuman ta'sir qilmaydi.

Frezlik va boshqa operatsiyalarda kesish tezligiga ta'sir qiluvchi omillar

Hisob-kitoblarni tanlashga juda ko'p omillar ta'sir qiladi. Ularning barchasi qismni qayta ishlash turiga qarab bir-biridan farq qiladi. Misol uchun, teshiklarni raybalash uchun siz burg'ulashdan ikki barobar ko'proq ovqatlanishni tanlashingiz mumkin. Bunga qo'shimcha ravishda, bu raqam cheklovchi omillarsiz qayta ishlanganidaishlatiladigan asbobning kuchiga qarab, ruxsat etilgan maksimalni tanlang. Oluklarni rejalashtirish va kesishda asosiy kesish rejimi formulasiga zarba yukini hisobga oladigan omil qo'shiladi - Kv.

Tishlashda kesish asbobini tanlashga e'tibor berish juda muhim, chunki to'sarni yaqin masofada ishlatganda, qo'lda orqaga tortish talab qilinadi, ya'ni tezlik minimal bo'lishi kerak.

Frezlik paytida kesish tezligi ishchi asbobning diametriga (D) va sirtning kengligiga (B) bog'liq. Bundan tashqari, po'lat yuzalarni so'nggi tegirmonlar bilan ishlov berishda, ishlov beriladigan qismni kesish asbobiga nisbatan assimetrik tarzda joylashtirish kerak. Agar bu qoidaga e'tibor berilmasa, uning chidamliligi sezilarli darajada kamayishi mumkin.

Bu kesish tezligini hisoblashga ta'sir qiluvchi juda muhim ko'rsatkich. Bu kesish asbobining to'mtoq bo'lgunga qadar ishlash muddatini bildiradi. Ko'p asbobli ishlov berish bilan asbobning ishlash muddati oshiriladi.

Asosiy formulalar

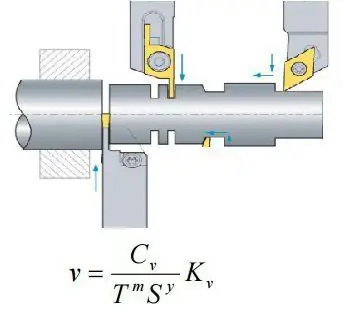

Har qanday operatsiyada kesish tezligi birinchi navbatda tanlangan kesish asbobiga, ishlov beriladigan qismning materialiga, chuqurlik va besleme tezligiga bog'liq. Uning formulasiga mexanik ishlov berish usuli ham ta'sir qiladi. Kesish tezligini jadval usuli bilan ham, hisoblash yo'li bilan ham aniqlash mumkin. Shunday qilib, zerikarli, shuningdek, tashqi, ko'ndalang va bo'ylama burilish paytida quyidagi formuladan foydalaning.

Bu hisob qolganlardan nimasi bilan farq qiladi? Dashaklli burilish, tirqish va ajratish, kesish chuqurligi hisobga olinmaydi. Ammo ba'zi hollarda, uyaning kengligi kabi qiymat ham olinishi mumkin. Masalan, milga ishlov berishda uning diametri kengligi, truba burishda esa chuqurligi hisobga olinadi. Kesish paytida to'sarni tortib olish juda qiyin bo'lganligi sababli, besleme 0,2 mm / aylanish dan ko'p bo'lmagan holda tanlanadi va kesish tezligi 10-30 mm / min. Boshqa formula yordamida ham hisoblashingiz mumkin.

Burg'ulash, shtamplash, raybalash va raybalashda kesish tezligini va ovqatlanishni to'g'ri aniqlash juda muhimdir. Qiymat juda yuqori bo'lsa, kesish asbobi "yonib ketishi" yoki sinishi mumkin. Burg'ilash hisoblari quyidagi formuladan foydalaniladi.

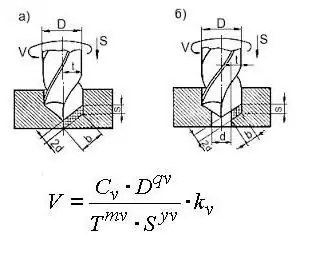

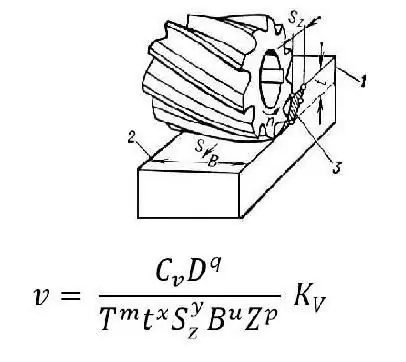

Frezlikdagi kesish tezligi to'sarning diametriga, tishlar soniga va ishlov beriladigan sirtning kengligiga bog'liq. Tanlangan chuqurlik mashinaning qattiqligi va kuchi, shuningdek, har bir tomon uchun ruxsatnomalar bilan belgilanadi. Asbobning ishlash muddati uning diametriga bog'liq. Shunday qilib, agar D=40-50 mm bo'lsa, u holda T=120 min. Va D 55-125 mm oralig'ida bo'lsa, T qiymati 180 min. Frezeleme uchun kesish tezligi fotosuratda ko'rsatilgan formulaga ega.

Belgilar:

Cv - ishlov beriladigan sirtning mexanik xususiyatlariga bog'liq koeffitsient.

T - asbobning ishlash muddati.

S - tasma miqdori.

t - kesish chuqurligi.

B- frezalash kengligi

z - kesuvchi tishlar soni.

D - ishlov beriladigan teshikning diametri (ba'zi hollarda kesuvchi asbob, masalan, matkap)

m, x, y - aniq kesish shartlari uchun aniqlanadigan va qoida tariqasida m=0, 2 qiymatlariga ega bo'lgan ko'rsatkichlar (jadvallardan tanlangan); x=0,1; y=0, 4.

Kv - tuzatish omili. Bu kerak, chunki hisob-kitoblar jadvallardan olingan koeffitsientlar yordamida amalga oshiriladi. Uning ishlatilishi yuqorida qayd etilgan omillarning ma'lum qiymatlarini hisobga olgan holda kesish tezligining haqiqiy qiymatini olish imkonini beradi.

Jadvalli va dasturiy usul

Hisob-kitoblarni amalga oshirish juda mashaqqatli jarayon bo'lganligi sababli, ixtisoslashtirilgan adabiyotlarda va turli xil Internet resurslarida kerakli parametrlarni ko'rsatadigan maxsus jadvallar mavjud. Bundan tashqari, o'zlari kesish shartlarini hisoblashni amalga oshiradigan dasturlar mavjud. Buning uchun kerakli ishlov berish turi tanlanadi va ishlov beriladigan qism va kesish asbobining materiali, kerakli o'lchamlar, chuqurlik, aniqlik malakalari kabi ko'rsatkichlar kiritiladi. Dasturning o'zi burilish, oziqlantirish va tezlikda kesish tezligini hisoblab chiqadi.

Tavsiya:

Metal qismlarga mexanik ishlov berish

Buyumni ishlab chiqarish juda ko'p turli xil ishlov berishni o'z ichiga olgan mehnat talab qiladigan jarayon. Qoida tariqasida, u marshrut texnologiyasini tayyorlash va chizmani bajarish bilan boshlanadi. Ushbu hujjat qismni ishlab chiqarish uchun barcha kerakli ma'lumotlarni o'z ichiga oladi. Mexanik ishlov berish juda muhim bosqich bo'lib, u juda ko'p turli xil operatsiyalarni o'z ichiga oladi. Keling, ularni batafsil ko'rib chiqaylik

Qotishmalarga issiqlik bilan ishlov berish. Issiqlik bilan ishlov berish turlari

Qitmalarga issiqlik bilan ishlov berish qora va rangli metallurgiya ishlab chiqarish jarayonining ajralmas qismi hisoblanadi. Ushbu protsedura natijasida metallar o'z xususiyatlarini kerakli qiymatlarga o'zgartirishga qodir. Ushbu maqolada biz zamonaviy sanoatda ishlatiladigan issiqlik bilan ishlov berishning asosiy turlarini ko'rib chiqamiz

Asosiy ishlov berish: ishlov berish texnikasi va usullari, xususiyatlari

Asosiy ishlov berish havo va namlik o'tkazuvchanligini oshirish uchun uni chuqur yumshatish deyiladi. Erni shudgorlash turli usullar bilan amalga oshirilishi mumkin. Ko'pincha, bu protsedura suv ombori aylanishi bilan amalga oshiriladi

Burgʻulash - materiallarga mexanik ishlov berish turi. burg'ulash texnologiyasi. Burg'ulash uskunalari

Burgʻulash materialni kesish yoʻli bilan ishlov berish turlaridan biridir. Ushbu usulda maxsus kesish vositasi - matkap ishlatiladi. Uning yordamida siz turli diametrli teshiklarni, shuningdek, chuqurliklarni yaratishingiz mumkin. Bundan tashqari, turli tasavvurlar bilan ko'p qirrali teshiklarni yaratish mumkin

Yog'och uchun kesish mashinasi. Yog'ochga ishlov berish uskunalari

Yog`ochni qayta ishlash uchun kesish dastgohlari nafaqat xarakteristikalari, balki dizayni bilan ham farqlanadi. Bozorda yuqori sifatli uskunani tanlash uchun siz asosiy modifikatsiya turlari bilan tanishishingiz kerak